Zusammenfassung

Techniker eines Herstellers von Windkraftanlagen haben einen großen Flansch eines Offshore-Windkraftfundaments mit dem tragbaren 3D-Laserscanner KSCAN-Magic und dem Photogrammetriesystem MSCAN-L15 von Scantech gemessen und geprüft.

Ziel des Projekts war es, die vollständigen Daten zu erfassen und zu prüfen, ob der Flansch die Anforderungen an die geometrische Bemessung und Tolerierung erfüllt. Die 120 Schraubenlöcher wurden inspiziert und spezifische GD&T-Daten wie Position und Ebenheit wurden ermittelt.

Hintergrund

Windenergie, eine nachhaltige, erneuerbare und saubere Energiequelle, wird immer häufiger zur Stromerzeugung in der Industrie eingesetzt. Im Vergleich zu herkömmlichen fossilen Brennstoffen hat sie wesentlich geringere Auswirkungen auf die Umwelt.

Die Windenergie wird sowohl in Onshore- als auch in Offshore-Windparks erzeugt, die aus vielen einzelnen Windturbinen bestehen. Die Bau- und Wartungskosten von Offshore-Windparks sind hoch. Daher ist es von entscheidender Bedeutung, dass die Teile der Windturbine und des Turms den strengen Anforderungen entsprechen.

Zielsetzung des Projekts

Der Kunde in diesem Fall ist die 1995 gegründete Jutal Offshore Oil Service Co., Ltd., die seit September 2006 an der Hongkonger Börse notiert ist.

Das Unternehmen bietet Kunden aus der Öl- und Gasindustrie technologisch fortschrittliche Öl- und Gasausrüstungen, Offshore-Engineering, Modulbau und technische Unterstützungsdienste an.

Windenergieanlagen sind groß und schwer, und ihre Teile haben in der Regel große Abmessungen. Der Flansch ist bis zu 10 Meter hoch und 6 Meter breit.

Das Unternehmen möchte den Flansch messen und prüfen, um sicherzustellen, dass er den GD&T-Anforderungen entspricht, damit er erfolgreich in das Fundament einer Offshore-Windturbine eingebaut werden kann.

Mit einem optischen 3D-Laserscanner soll die Ebenheit und Parallelität der Oberflächen überprüft werden. Die Durchmesser der Schraubenlöcher und deren Position, Winkel und andere Parameter müssen gemessen werden. Die Genauigkeit der Messergebnisse muss 0,1 mm betragen.

Herausforderung

Großformatiges Teil

Das Teil hat die Form eines Zylinders, ist 10 Meter hoch und hat einen Durchmesser von 6 Metern. Der zu messende Flansch befindet sich an der Oberseite des Bauteils. Es ist schwierig, ein so großes Teil zu messen, das sich auch noch hoch über dem Boden befindet.

Raue Bedingungen auf dem Werksgelände

Die Produktausrüstungen wie Maschinen und Handhabungsgeräte wie Kräne auf dem Werksgelände verursachen Vibrationen. Es ist unvermeidlich, dass die Umgebungsvibrationen die Messergebnisse beeinflussen, da der Flansch vor Ort gemessen werden muss. Außerdem ist der Werkstattboden voller Staub und Schweißfunken, was eine große Herausforderung für die Messung darstellt.

Hohes Volumen an Messaufgaben

Die Techniker hatten ein hohes Volumen an Messaufgaben zu bewältigen, da sie die GD&T wie die Position von 120 Schraubenlöchern in kurzer Zeit messen mussten.

Arbeitsablauf

Verwendetes Gerät: KSCAN Magic + MSCAN L15

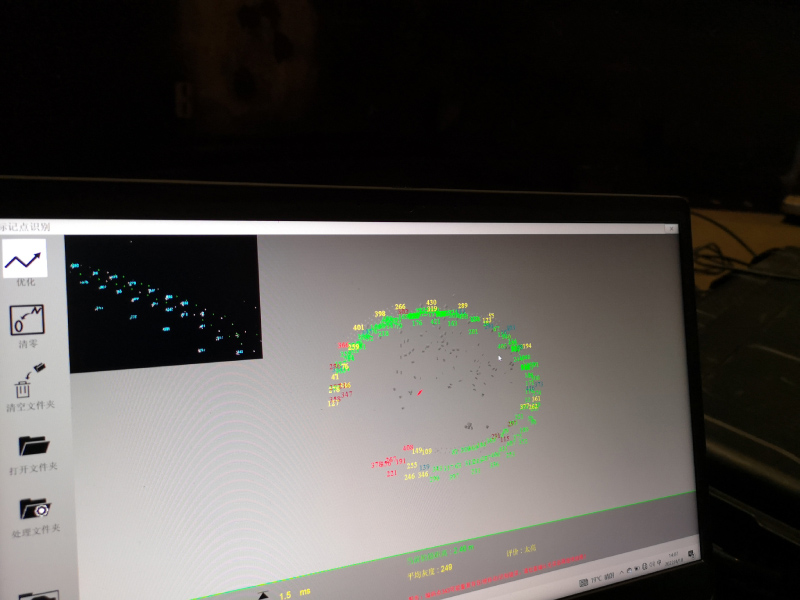

Scanprozess: Zunächst wurden die Daten der Referenzpunkte mit einem hochpräzisen Photogrammetriesystem MSCAN-L15 erfasst, und dann wurden die Daten an einen tragbaren und hochpräzisen 3D-Scanner KSCAN-Magic ausgegeben, um die Oberfläche zu scannen.

Scan-Dauer: 2 Stunden

Durch 3D-Scannen des gesamten Flansches erhielt der Techniker die gesamte Punktwolke des Teils. In Verbindung mit der 3D-Software von Scantech erhielt er spezifische GD&T-Werte.

Die Ebenheit und Parallelität der Ober- und Unterseite des Flansches wurden geprüft. Außerdem wurden die Positionen, die Winkel zwischen zwei Schraubenlöchern und der Teilkreismitte sowie der Teilkreisdurchmesser gemessen.

Nachteile der traditionellen Methoden

Die vom Kunden verwendeten Messmethoden waren traditionelle Werkzeuge wie eine elektronische Totalstation und ein Messschieber. Aufgrund ihrer Unfähigkeit, vollständige Daten zu erfassen, ihrer geringen Messgenauigkeit von etwa 0,5 mm, ihrer komplizierten Bedienung und ihrer geringen Effizienz sind sie nicht in der Lage, die Messaufgaben zu bewältigen.

Insbesondere können herkömmliche Messmethoden nur zweidimensionale Parameter wie den Abstand messen und sind nicht in der Lage, dreidimensionale GD&T-Parameter wie die Position von Schraubenlöchern zu messen.

Außerdem kann die elektronische Totalstation die Unterseite des Flansches nicht messen, da der Bereich eng und schwer zu erreichen ist.

Die Umgebungsvibrationen und Stäube haben einen großen Einfluss auf die von der elektronischen Totalstation durchgeführten Messungen, und der Inspektionsbericht entspricht nicht den Anforderungen der Kunden.

Vorteile der 3D-Lösung von Scantech

Hohe Genauigkeit

Durch die Kombination des Photogrammetriesystems MSCAN-L15, dessen volumetrische Genauigkeit bis zu 0,015 mm/m beträgt, und des handgeführten 3D-Scanners KSCAN-Magic mit einer Genauigkeit von bis zu 0,020 mm erhalten die Ingenieure präzise Messergebnisse.

Vollflächige Daten

Mit robusten 3D-Scans unterstützt die 3D-Lösung von Scantech die Erfassung von 3D-Vollfelddaten, die für die weitere Archivierung verwendet werden können. Die vollständigen Daten können verwendet werden, um sicherzustellen, dass das Teil so qualifiziert ist, dass es genau in das Fundament passt.

Unbeeinflusst von rauen Bedingungen

KSCAN-Magic wurde mit einem robusten Algorithmus entwickelt und besteht aus einer für die Luft- und Raumfahrt geeigneten Aluminiumlegierung, so dass es von Vibrationen, Staub und Funken in der Umgebung unbeeinflusst bleibt.

Er ist tragbar und leicht und kann zur Erfüllung von Messaufgaben mitgenommen werden. Die robusten Eigenschaften des 3D-Scanners KSCAN-Magic machen ihn zu einer optimalen Lösung für Messungen vor Ort.

Intuitive Daten für Inspektion und Wartung

Mit der professionellen Analysesoftware können Benutzer intuitive und umfassende Daten und Berichte erhalten. Die Daten bieten den Technikern Anhaltspunkte für die Erstellung eines entsprechenden Reparaturplans. Indem sie ihre Korrekturmaßnahmen auf bessere statistische Analysen stützen, konnten sie die Anzahl der Reparaturen reduzieren und die Effizienz verbessern.